ケーピー株式会社では様々な製品をチームごとに担当し、細心の注意を払いながら製造・加工しております。

小さなチームワークが工場全体のチームワークへと繋がり、安定した製品をお客様へ提供できるのも一人ひとりの意識の高さと言えます。

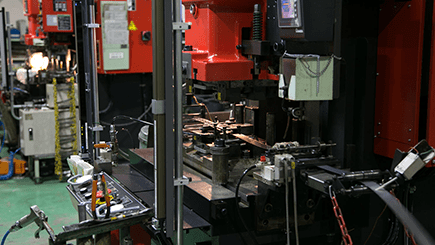

30㌧~200㌧あるプレス機を使ってオイルシールの主要部である金属環を制作しています。金属環に傷がないことや寸法が確実に入っていることを確認しながら作業しています。またプレス機には各種の安全装置がついていますが使用ルールを守り安全な作業をすることを心掛けてます。

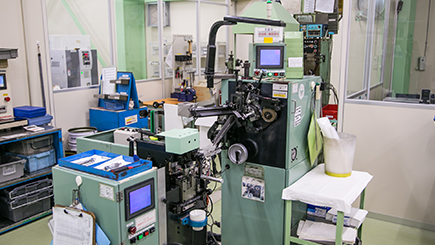

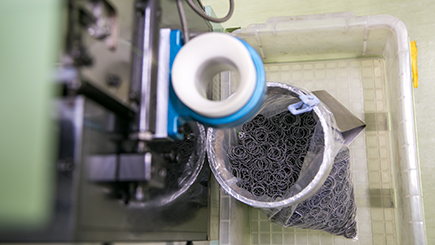

バネ巻き機で細い針金状の材料ををコイルの棒状に造り、これを結環機でリング状にしています。バネの材料が鉄製のため錆を発生させないように、製造時と保管時の両方に気をつけています。各工程のひとつひとつの作業を確実にし、ルールを守って製造しています。ルールを守らないと最終的に違ったバネが出来上がります。

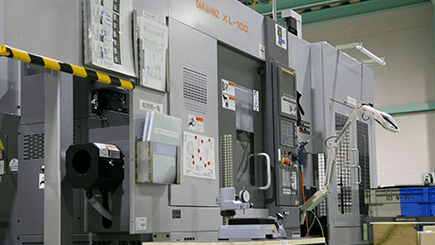

15t~50tの射出成型機とよばれる設備を使用して樹脂製リングの成形をしています。このt数は設備の大きさだけではなく樹脂製リングを造る金型を締める力を表します。樹脂成形は樹脂製リングが湿気を含むと寸法が変化するため、特に湿度の変化に気を配ります。また気温の変化により樹脂溶融時の温度が変わり成形品の出来栄え(見た目)も変わるので成形機の温度管理を気をつけています。

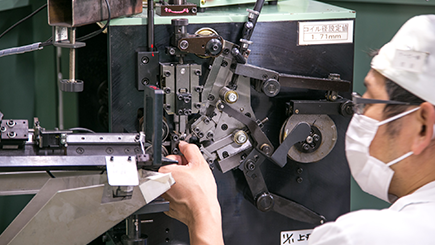

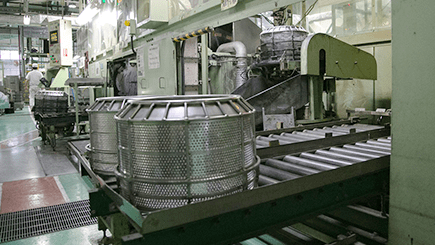

金属環に付着している油を洗浄、除去し金属の表面にリン酸亜鉛皮膜を形成させる作業です。金属の表面加工により金属環に接着剤が漬きやすくなります。品質面では錆、傷、変形、異物付着等の不具合を発生させないために、処理液の濃度管理と決められた作業ルールを守りながら作業をしています。また後工程の接着塗布作業がやり易いよう金属環を流す様に心掛けてます。

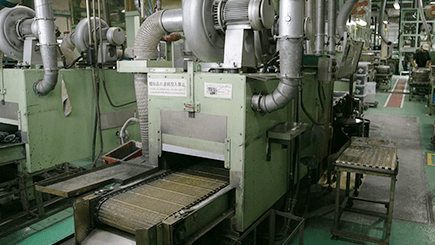

後工程(協力会社)で金属とゴムとを接着させる為に、前処理で金属表面加工された金属環に接着剤を塗布させる作業です。品質面では接着溜り、変色、密着、傷、変形等の不具合を発生させないように接着剤管理と決められたルールを守りながら作業をすることで後工程のお客様に対して基本理念でもある「使いやすい部品供給する」を心掛けています。